私たちの仕事は、お客様とのディスカッションから始まります。それはすべての製品が、お客様のご要望を満たすためのカスタム品として提供されるためです。営業を担うのは(株)バイオット。自分たちの商品(製品や技術)を熟知するだけでなく、過去のお客様の研究内容について知ることも重要です。私たちには製薬、化学、食品などバイオに関わる多種多様の業界や研究をサポートしてきた実績があります。そこで培ってきたハードウエア・ソフトウエアのノウハウは、お客様の新規なテーマに応用されます。つまり「モノを売る」だけではなく「研究をサポートする」ことができるわけです。当社のこうした付加価値をしっかり提示できれば、お客様に役立つ存在として認知される上に、過当競争に巻き込まれなくなるというメリットもあります。

私たちの仕事は、お客様とのディスカッションから始まります。それはすべての製品が、お客様のご要望を満たすためのカスタム品として提供されるためです。営業を担うのは(株)バイオット。自分たちの商品(製品や技術)を熟知するだけでなく、過去のお客様の研究内容について知ることも重要です。私たちには製薬、化学、食品などバイオに関わる多種多様の業界や研究をサポートしてきた実績があります。そこで培ってきたハードウエア・ソフトウエアのノウハウは、お客様の新規なテーマに応用されます。つまり「モノを売る」だけではなく「研究をサポートする」ことができるわけです。当社のこうした付加価値をしっかり提示できれば、お客様に役立つ存在として認知される上に、過当競争に巻き込まれなくなるというメリットもあります。

こう整理すると案件は簡単に進むように思われるかもしれませんが、実際には、厳しい機能要求&タイトな納期といったハードルを乗り越える必要がありますし、秘密情報への配慮も欠かせません。また、お客様が最先端の研究者ですから、研究内容を理解することが困難な場面も出てきます。こういったハードルを乗り越えるためには、知識だけではなく、人間関係構築力が大切です。まずは誠意をもって接し、相手の懐に飛び込むこと。相手に対して関心・好奇心を持ち続けること。もちろん研究内容や業界に対しても好奇心を持っていないと専門家と話せるようにはなりません。実際にこうして仕事を進めていくと、同じモノづくりに挑戦する「同志」「戦友」のような関係になれることがあり、大きなやりがいになります。他の研究者を紹介してもらって仕事や人間関係が広がることもあります。

こうした熱意があってこそ、相手にとっても本当に役立つコンサルティング営業ができるのです。

社外を飛び回る営業マンを支えるのが営業事務。フォワードが前に出られるのは、守備がしっかりしているからです。営業担当者からの受注情報や問い合わせで発生する社内業務を行うほか、お客様からの問い合わせにもタイムリーに対応します。専門家と専門の機材の話をするわけですから、知識はどんどん吸収していく必要があります。営業マンに振らなくてもお客様の電話に対応できるようになれば、一人前です。また、お客様からの会社のイメージを左右する「顔」として、明るく受け答えつつ、頼れる戦力として活躍します。

製造担当者が初めに行うのは、製造計画の立案です。お客様の要望のポイントや技術課題を確認して案件の全体像をつかんだ上で、これを形にしていくためのプランを練りあげます。担当業務には、一人だけで完結できるものと、複数人の協力が必要なものがあります。担当者は、必要に応じて各専門部署と共同し、機械・構造的にどうすべきか、電気回路はどうあるべきか、ソフトウエアはどうかなど、課題や解決策を検証してプランを作っていきます。なお、製造担当者は、通常、並行して進む複数の案件を担当します。そのため、スムーズに仕事を進めるうえで、プランニング(スケジューリング)は、とても重要なポイントになってきます。

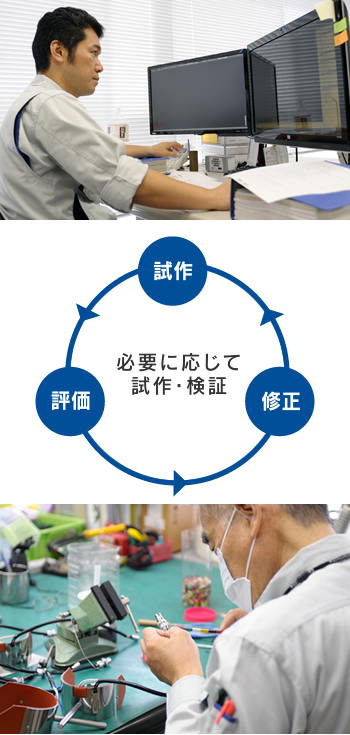

お客様の要求性能を満たすための具体策を設計に落とし込みます。この段階では、ハード・電気・ソフトの担当者が、各々、自分の専門知識を存分に発揮して、装置の設計が具体化していきます。また、必要に応じて試作品を組み立て、検証や改善を繰り返し、設計を完成させていきます。

例えば培養装置は、お客様からの要求やメンテナンス性の向上などを配慮して、素材や部品の構成など「細部」にアイデアを盛り込んで設計されているものがほとんどです。新規に担当する装置も、たいていの場合、お客様の要望に応えるための一工夫が必要になります。過去に社内で採用したことのある技術を転用する場合もあれば、自分で一から考えた工夫を盛り込むこともあり、最も活発に試行錯誤を行う時間です。また「何かの技術を究極まで追求する」というより「目的を達成するには」という姿勢で設計することで、エンジニアとしての工夫が活かされます。

当社では、装置の動きを制御するためのソフトウエア(ファームウエア)と、実験データなどを集計するソフト(PCソフト)の二種類のプログラムを扱っており、ソフトウエア担当者は両方を担当します。単体だけでなく多くの計測装置(他社製品を含む)を連動して制御する場合もあり、ソフトウエアだけではなく、通信に関する知識も要求されます。お客様の要求を盛り込む点が、仕事の特徴。お客様の要求は千差万別のため応用力は重要です。

大きなメーカーでは電気設計のエンジニアは、回路設計だけを担う場合が多いようです。いわゆる「動く前」に仕事が終了するパターンです。一方当社では仕様を満たすための回路設計・図面作成・部品選定や、動作シーケンスの構築だけでなく、試運転での検証や調整、納品・設置調整までも行います。一貫して関わるためやりがいも大きくなりますし、お客様の現場を肌で実感することで見えてくるものもあります。装置そのものに対しても愛着が湧き、単なる仕様のクリアだけでなく、きめ細かな配慮や改善などにも仕事のクオリティが高まります。

当社はいわゆるファブレスという形態をとっており、素材から部材加工などを行う製造工場は無く、部品・部材は協力会社さんを通じて調達しています。製造計画・仕様・設計まで進んだプロジェクトは、図面、部品表に落とし込まれ、資材部署を通じて、協力会社さんへ発注されます。主として金属加工品・樹脂加工品が発注されますが特殊な部品も多く、現在100社を超える協力会社さんと取引を行っています。協力会社さんとの関係は、短納期への対応力や開発スピードという当社の強みに直結する重要なポイントのひとつです。

当社はいわゆるファブレスという形態をとっており、素材から部材加工などを行う製造工場は無く、部品・部材は協力会社さんを通じて調達しています。製造計画・仕様・設計まで進んだプロジェクトは、図面、部品表に落とし込まれ、資材部署を通じて、協力会社さんへ発注されます。主として金属加工品・樹脂加工品が発注されますが特殊な部品も多く、現在100社を超える協力会社さんと取引を行っています。協力会社さんとの関係は、短納期への対応力や開発スピードという当社の強みに直結する重要なポイントのひとつです。

資材部署では、納期、費用、同時進行案件などを勘案しながら最適な協力会社さんに発注します。毎日50件程度の発注や検品を行うほか、納期管理も行います。会社を代表する発注窓口となるため、社内のエンジニアから「こういう物品をこういう条件で入手するためにはどうしたらよい?」などの照会や相談が持ち込まれることもあります。よい仕事をするためには、協力会社さんの特徴を把握する必要がありますし、リピート発注の多い取引先などとは多少の無理も聞いてもらえる人間関係を築くことも重要です。当社ではこうした事務職も専門知識・能力を持つ開発陣の一貫であり、全員が戦力となっているのです。

必要な部品・部材が整えば、いよいよ製品を組み上げる作業に入ります。ハードウエア担当者が組み上げた装置に、電気回路担当者が担当したコントローラを組み込み、ソフトウエア担当者が作成したプログラムがインストールされたPCを接続するなどして、製品が具体化されます。当社では、一貫した担当者制をとっており、設計を行った担当者が、その組み上げを自分で行います。そのため、設計の意図がきちんと装置に反映されるモノづくり、すなわち、「お客様の要望に応える」という当社の基本に忠実なモノづくりが行われます。また、自分が設計した製品を自分で組み上げるわけですから、自分の設計の良し悪しを自分で確認することができます。これが強力なフィードバック効果を発揮し、担当者の実力をどんどん押し上げていきます。

必要な部品・部材が整えば、いよいよ製品を組み上げる作業に入ります。ハードウエア担当者が組み上げた装置に、電気回路担当者が担当したコントローラを組み込み、ソフトウエア担当者が作成したプログラムがインストールされたPCを接続するなどして、製品が具体化されます。当社では、一貫した担当者制をとっており、設計を行った担当者が、その組み上げを自分で行います。そのため、設計の意図がきちんと装置に反映されるモノづくり、すなわち、「お客様の要望に応える」という当社の基本に忠実なモノづくりが行われます。また、自分が設計した製品を自分で組み上げるわけですから、自分の設計の良し悪しを自分で確認することができます。これが強力なフィードバック効果を発揮し、担当者の実力をどんどん押し上げていきます。

組み上げた製品の試運転を行い、製品がシステム全体として要求性能を出せているかの確認をします。当社では、このテストも、製造担当者が行います。なぜなら、組み上げた製品のことを最もよく知っているのは製造担当者であり、そのため製造担当者がテストを行うことで、最も適切なテストを行うことができると考えているからです。テストは、カスタムした部分に重点をおきながら、基本的な動作確認や表示の確認など、システム全体を対象として行います。また納品先であるお客様の研究室の環境を再現したうえで、試運転・調整を行うこともあります。

組み上げた製品の試運転を行い、製品がシステム全体として要求性能を出せているかの確認をします。当社では、このテストも、製造担当者が行います。なぜなら、組み上げた製品のことを最もよく知っているのは製造担当者であり、そのため製造担当者がテストを行うことで、最も適切なテストを行うことができると考えているからです。テストは、カスタムした部分に重点をおきながら、基本的な動作確認や表示の確認など、システム全体を対象として行います。また納品先であるお客様の研究室の環境を再現したうえで、試運転・調整を行うこともあります。

最終テストが終了すると、製品をお客様に納品します。製造担当者は、自分で組み上げた製品を自分で梱包し、お客様へ納品します。納品時は、製品をセッティングし、お客様立会いのもとで試運転(本稼働前の最終チェック)を行います。また、お客様に製品の取扱説明を行うことも、納品時の重要な仕事の一つです。もちろん、取扱説明は、取扱説明書をいちいち読み上げるわけではありません。納品する製品やお客様に合わせて、必要な部分を重点的に説明することが大切です。適切な説明をするためには、製品に関する知識はもちろん、お客様の研究に対する知識も欠かせません。このように、装置のことを最もよく知っている技術担当者が、お客様にきちんと説明することも、当社の強みの一つになっています。

最終テストが終了すると、製品をお客様に納品します。製造担当者は、自分で組み上げた製品を自分で梱包し、お客様へ納品します。納品時は、製品をセッティングし、お客様立会いのもとで試運転(本稼働前の最終チェック)を行います。また、お客様に製品の取扱説明を行うことも、納品時の重要な仕事の一つです。もちろん、取扱説明は、取扱説明書をいちいち読み上げるわけではありません。納品する製品やお客様に合わせて、必要な部分を重点的に説明することが大切です。適切な説明をするためには、製品に関する知識はもちろん、お客様の研究に対する知識も欠かせません。このように、装置のことを最もよく知っている技術担当者が、お客様にきちんと説明することも、当社の強みの一つになっています。

納入した装置が稼働した後も、微調整やメンテナンス、消耗品の供給など、お客様とのお付き合いは続きます。アフターケアは営業だけでなくエンジニアも関わり続けますので、突然の不具合の発生・クレームなどにもフットワーク良く対応します。当社の仕事を「1から10まで関われる、というより1から15とか20とかでしょ。終わりがない」と表現した社員もいます。こうして、ずっと長くお付き合いしているお客様が多いことも、私たちの誇りのひとつです。

以上の業務を通してエイブルグループ内には膨大なノウハウが蓄積され、いずれ他の仕事に活かされていきます。加えて、例えばお客様の業界における製品トレンド、バイオに関わる技術トレンドなどを共有し、新たな営業戦略などに役立てていきます。

以上の業務を通してエイブルグループ内には膨大なノウハウが蓄積され、いずれ他の仕事に活かされていきます。加えて、例えばお客様の業界における製品トレンド、バイオに関わる技術トレンドなどを共有し、新たな営業戦略などに役立てていきます。

また、社内に蓄積されたノウハウや、技術の方向性に関する情報は、新技術の開発にも使われます。お客様の要望は日々進歩していきますので、これにキャッチアップしてタイムリーに解決策を提案するためには、先回りして技術開発を進めることが不可欠です。当社の開発部では、新しいセンサーやディスポタイプの容器に関する研究・開発が行われています。また、培養装置以外の分野についても、様々な開発が行われています。